[ad_1]

Les entreprises et les employés recherchent en permanence des moyens d’améliorer les processus en milieu de travail. Améliorations des processus, telles que Suivi des travaux en cours (WIP), sont devenus plus nécessaires – en particulier dans le secteur manufacturier. La recherche de rendements plus élevés, de moins de temps d’arrêt et de moins d’accidents est un cycle d’amélioration continue. Explorons trois façons d’améliorer les processus de fabrication grâce à la combinaison de WIP et Systèmes de localisation en temps réel (RTLS).

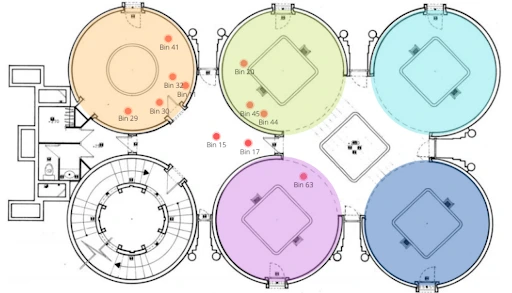

Ce diagramme est une représentation visuelle des matériaux (bacs rouges numérotés) dans une usine de fabrication. L’identification de leur emplacement via RTLS rationalise le suivi des WIP.

Qu’est-ce que le suivi des travaux en cours (WIP) ?

Avant de nous plonger dans la façon dont RTLS et WIP fonctionnent main dans la main, prenons un peu de recul pour comprendre ce que signifie le terme. Les travaux en cours (WIP) sont des biens partiellement achevés. Ces biens ou matériaux sont définis comme des produits qui passent des matières premières aux produits finis en une courte période. Dans le monde de la fabrication, cela pourrait signifier des matériaux qui se déplacent à travers des unités d’assemblage, des composants de lattage, la préparation de produits biologiques, le traitement des textiles et de nombreux autres processus de fabrication.

Le travail en cours est souvent confondu avec le travail en cours. Les travaux en cours, également appelés WIP, sont un terme utilisé dans la gestion de la chaîne d’approvisionnement pour décrire les coûts des produits non finis dans le processus de fabrication. Ces coûts comprennent les matières premières, la main-d’œuvre et les frais généraux.

Que sont les systèmes de localisation en temps réel (RTLS) ?

Que vous soyez gestionnaire d’inventaire ou directeur d’installation, avoir une visibilité sur tous vos actifs est nécessaire pour une usine de fabrication productive et conforme. Bien que la technologie la plus couramment utilisée pour la gestion des stocks soit Identification par radiofréquence (RFID), la RFID active et passive offrent une visibilité limitée car l’emplacement est basé sur le dernier emplacement transmis. Avec les systèmes de localisation en temps réel (RTLS), la visibilité devient continue et la précision de la localisation peut aller de quelques mètres à quelques centimètres selon la technologie. RTLS peut apporter de la valeur dans des dizaines de cas d’utilisation dans la fabrication, mais cet article se concentrera sur des exemples de suivi WIP.

Suivi basé sur la zone

Le processus par lequel les matières premières traversent un usine de fabrication peuvent être formels et linéaires. Il est courant que les ordres de travail se déplacent en tandem avec les composants permettant aux travailleurs de scanner les codes-barres à chaque poste. Cette méthode simplifie le marquage des produits non finis. Cependant, ce système nécessite un effort manuel et ouvre la porte à l’erreur humaine et à la négligence.

Un moyen simple pour RTLS d’apporter de la valeur aux postes de travail consiste à diviser les installations de fabrication en zones. Ce système permet aux gestionnaires et aux directeurs de voir combien de pièces se trouvent dans chaque zone, combien de temps ils restent dans chaque zone et où trouver les goulots d’étranglement. Avec les systèmes de localisation en temps réel (RTLS), la numérisation manuelle d’un élément et la mise à jour d’une feuille de calcul ne sont plus nécessaires. Des données de localisation fiables et en temps réel aident à éliminer les retards de productivité.

Fabrication sur commande

Les usines de fabrication peuvent parfois être aménagées de manière confuse, ce qui ajoute aux pertes de matériaux et aux retards de production. Prenons l’exemple d’une usine de fabrication de vêtements. Dans une disposition linéaire, le processus se déroulerait comme suit :

couture overlock > couture à double aiguille > coupe > emballage

Cela dit, les usines ont parfois des contraintes spatiales qui obligent les postes de travail à être hors service :

couture à double aiguille > emballage > surjetage > coupe

Avec les dispositions non linéaires, les travailleurs passent plus de temps à déplacer des matériaux qu’à travailler dessus. Cela peut entraîner des revers coûteux.

Examinons un exemple plus compliqué tel que la production sur commande (MTO) dans la fabrication discrète. Dans un processus MTO, les produits passent par de nombreux postes de travail différents. Cependant, un poste de travail peut avoir besoin des outils A, B et C, et le poste suivant a besoin des outils A, C et D. Cela rend les données de localisation actuelles extrêmement précieuses. Étant donné que la plupart des mises en page MTO sont personnalisées, le suivi WIP peut être difficile.

On pourrait dire que la solution consiste à réorganiser les postes de travail et à construire un processus linéaire, ce qui est plus facile à dire qu’à faire. La plupart des mises en page non linéaires se produisent en raison de contraintes spatiales. La réorganisation des postes de travail nécessiterait la construction ou l’achat d’une usine de fabrication différente. Cela signifie que RTLS a le potentiel de fournir encore plus de valeur.

Fabrication par lots

L’une des méthodes de fabrication les plus économiques est peut-être la fabrication par lots. Cette méthode fait généralement référence à un processus dans lequel de nombreux composants identiques sont mis en production simultanément. À chaque étape, toutes les pièces du lot avancent ensemble plutôt qu’individuellement. Imaginez essayer de gérer 1 000 pièces métalliques identiques. La fabrication par lots simplifie ce casse-tête en suivant le mouvement d’un bac de pièces métalliques d’un poste de travail à l’autre. Ce système ne s’applique pas qu’aux poubelles. La fabrication par lots fonctionne pour n’importe quel conteneur physique tel qu’un chariot, un plateau ou une palette.

RTLS peut apporter de la valeur aux produits qui ont une durée de conservation définie. Atténuer la perte d’intégrité est simple lorsque les lots sont signalés s’ils sont conservés trop longtemps ou laissés en dehors d’un délai acceptable. RTLS peut également fournir des alertes si un processus démarre prématurément pour les produits nécessitant un intervalle défini pour le refroidissement ou le séchage.

Réflexions finales sur RTLS pour le suivi WIP

Systèmes de suivi des actifs ou RTLS sont des solutions idéales pour les processus de fabrication impliquant WIP. La ligne du bas est RIO. Lorsqu’un système permet de gagner du temps, de récupérer des matériaux et d’améliorer la production, vaut-il l’investissement ? La réponse est oui. Même si votre usine de fabrication n’économise qu’une seule minute par heure, cela peut représenter des millions de dollars d’économies.

Lorsque les usines gagnent du temps, elles peuvent terminer plus de projets, éviter le gaspillage et générer plus de revenus. Si vous souhaitez voir comment RTLS pourrait être intégré à votre WIP, contactez Link Labs pour une démonstration.